Вид документа: Приказ

Наименование правотворческого органа: Государственный Комитет горного и технического надзора Донецкой Народной Республики

Дата документа: 06.06.2019

Номер документа: 331-1

Дата государственной регистрации: 14.08.2019

Регистрационный номер: 3333

Заголовок документа: Об утверждении норм и правил в области промышленной безопасности «Инструкции по безопасному ведению работ в угольных шахтах»

Действие документа: Действующий

Классификатор: 090.010.030 - Промышленная безопасность

Информация об опубликовании:

Официальный сайт Государственного Комитета горного и технического надзора Донецкой Народной Республики http://gkgtn.ru/, 21.08.2019

Дополнительные сведения:

Количество страниц: 272

Государственный Комитет горного и технического надзора

Донецкой Народной Республики

Приказ

ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ЗАРЕГИСТРИРОВАН

Регистрационный № 3333

от «14» августа 2019 г.

С целью конкретизации основных положений Правил безопасности в угольных шахтах, утвержденных приказом Министерства угля и энергетики Донецкой Народной Республики и Государственного Комитета горного и технического надзора Донецкой Народной Республики от 18 апреля 2016 года № 36/208, зарегистрированным в Министерстве юстиции Донецкой Народной Республики 17 мая 2016 года под регистрационным № 1284, в соответствии с пунктом 2 части 3 статьи 4 Закона Донецкой Народной Республики «О промышленной безопасности опасных производственных объектов», Поручением Главы Донецкой Народной Республики от 22 февраля 2019 года № 01-89/131, на основании подпункта 4.1.2 пункта 4.1 и подпункта 5.3.6 пункта 5.3 Положения о Государственном Комитете горного и технического надзора Донецкой Народной Республики, утвержденного Указом Главы Донецкой Народной Республики от 10 декабря 2014 года № 41 (в редакции Указа Главы Донецкой Народной Республики от 02 июня 2017 года № 133),

ПРИКАЗЫВАЮ:

1. Утвердить нормы и правила в области промышленной безопасности «Инструкция по комплексному обеспыливанию воздуха» (прилагается).

2. Утвердить нормы и правила в области промышленной безопасности «Инструкция по замеру концентрации пыли в шахтах и учету пылевых нагрузок» (прилагается).

3. Утвердить нормы и правила в области промышленной безопасности «Инструкция по безопасной постановке шахтного подвижного состава на рельсы» (прилагается).

4. Утвердить нормы и правила в области промышленной безопасности «Инструкция по безопасной эксплуатации рельсовых напочвенных дорог в угольных шахтах» (прилагается).

5. Утвердить нормы и правила в области промышленной безопасности «Инструкция по перевозке людей ленточными конвейерами» (прилагается).

6. Утвердить нормы и правила в области промышленной безопасности «Единые требования по безопасной эксплуатации опрокидывателей» (прилагаются).

7. Утвердить нормы и правила в области промышленной безопасности «Временные требования безопасности к основному горнотранспортному оборудованию для угольных и сланцевых шахт» (прилагаются).

8. Утвердить нормы и правила в области промышленной безопасности «Инструкция по безопасной эксплуатации вагонеток для перевозки людей ВЛН» (прилагается).

9. Утвердить нормы и правила в области промышленной безопасности «Инструкция по предупреждению и локализации взрывов угольной пыли» (прилагается).

10. Утвердить нормы и правила в области промышленной безопасности «Инструкция по аэрогазовому контролю на угольных шахтах и обогатительных фабриках» (прилагается).

11. Отделу юридического обеспечения Государственного Комитета горного и технического надзора Донецкой Народной Республики подать настоящий Приказ на государственную регистрацию в Министерство юстиции Донецкой Народной Республики.

12. Отделу охраны труда, организации мероприятий государственного надзора, внешних связей и взаимодействия со СМИ разместить настоящий Приказ на сайте Государственного Комитета горного и технического надзора Донецкой Народной Республики и обеспечить опубликование настоящего Приказа в средствах массовой информации после его государственной регистрации в Министерстве юстиции Донецкой Народной Республики.

13. Контроль исполнения настоящего Приказа оставляю за собой.

14. Настоящий Приказ вступает в силу со дня официального опубликования.

ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ЗАРЕГИСТРИРОВАН

Регистрационный № 3333

от «14» августа 2019 г.

- НОРМЫ И ПРАВИЛА В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ «ИНСТРУКЦИЯ ПО КОМПЛЕКСНОМУ ОБЕСПЫЛИВАНИЮ ВОЗДУХА»

1.1. Настоящие Нормы и правила в области промышленной безопасности «Инструкция по комплексному обеспыливанию воздуха» (далее – Инструкция) разработаны на основании пункта 6.7.1. раздела VI Правил безопасности в угольных шахтах, утвержденных приказом Министерства угля и энергетики Донецкой Народной Республики и Государственного Комитета горного и технического надзора Донецкой Народной Республики от 18 апреля 2016 года № 36/208 (далее – Приказ № 36/208), зарегистрированным в Министерстве юстиции Донецкой Народной Республики 17 мая 2016 года под регистрационным № 1284, в части безопасного проведения работ по обеспыливанию воздуха в угольных шахтах.

1.2. Настоящая Инструкция распространяется на субъекты хозяйствования независимо от их организационно-правовой формы и формы собственности, осуществляющие деятельность, связанную с проектированием, строительством и эксплуатацией угледобывающих предприятий, а также разработкой и производством оборудования, устройств, материалов и веществ, при осуществлении мероприятий по борьбе с пылью в угольных шахтах.

1.3. Настоящая Инструкция является обязательной для выполнения работодателями и работниками, осуществляющими деятельность, связанную с мероприятиями по борьбе с пылью в угольных шахтах.

2.1. Мероприятия по борьбе с пылью в угольных шахтах должны предусматриваться для производственных и технологических процессов, сопровождающихся выделением пыли:

при выемке угля;

при проведении горных выработок;

при работе по закладке выработанного пространства;

при погрузке, транспортировке, разгрузке горной массы по сети горных выработок, в том числе в околоствольном дворе.

2.2. Проекты новых и реконструируемых шахт (горизонтов), вскрытие и подготовка блоков, панелей, выемочных полей (далее – проекты) должны содержать раздел по борьбе с пылью.

2.3. Раздел по борьбе с пылью в проектах, указанных в пункте 2.2. настоящей Инструкции, должен содержать:

перечень мероприятий по борьбе с пылью при всех процессах, сопровождающихся пылевыделением;

параметры работы оборудования и устройств по борьбе с пылью и расположение его по сети горных выработок;

схему пожарно-оросительных трубопроводов с указанием их диаметров, давления воды, мест расположения оросительных устройств и оборудования для борьбы с пылью;

перечень рабочих мест и производственных процессов, где должны применяться противопылевые респираторы.

2.4. Для каждой шахты должен быть разработан проект комплексного обеспыливания, который должен содержать:

геологическую характеристику отрабатываемых угольных пластов и вмещающих пород, сведения о наличии в угольных пластах включений и/или прослоев;

тип и технические характеристики используемых горных машин;

параметры работы пылеулавливающих установок;

технологические схемы обеспыливания воздуха для очистных и подготовительных выработок;

технологические схемы предварительного увлажнения угольного массива;

перечень и расчет параметров мероприятий по борьбе с пылью для процессов, сопровождающихся пылевыделением;

параметры работы оборудования и устройств, для борьбы с пылью;

расчет количества жидкости и смачивателей при проведении работ по увлажнению угольных пластов и применении орошения или пены для борьбы с пылью;

схему водопроводов с указанием их диаметров, давления воды, мест расположения оросительных устройств и оборудования для борьбы с пылью;

перечень рабочих мест и производственных процессов, где должны применяться противопылевые респираторы;

порядок пылевого контроля, включающий контроль за состоянием технических средств обеспыливания и контроль концентрации пыли в рудничном воздухе.

Проект комплексного обеспыливания шахты ежегодно корректируется с учетом изменений горно-геологических и горнотехнических условий ведения горных работ.

2.5. В паспорта отработки выемочных участков, проведения и крепления подготовительных выработок включаются, разработанные на основе проекта комплексного обеспыливания, мероприятия по борьбе с пылью для очистных и подготовительных забоев.

Паспорта отработки выемочных участков, проведения и крепления подготовительных выработок должны содержать:

перечень и схему размещения применяемых технических устройств и средств пылеподавления с указанием параметров их работы;

схему предварительного увлажнения угольного массива (если таковое применяется);

перечень рабочих мест, где предусмотрено применение противопылевых респираторов.

2.6. Горные машины и механизмы, применяемые в шахтах, должны эксплуатироваться со средствами борьбы с пылью, которыми они оснащаются и которые поставляются комплектно с машинами заводами-производителями.

2.7. Для борьбы с пылью в шахтах разрешается применять смачиватели, пенообразователи и химические вещества, допущенные Государственной санитарно-эпидемиологической службы Министерства здравоохранения Донецкой Народной Республики к применению в угольных шахтах.

III. Предварительное увлажнение угольных пластов

3.1. Для уменьшения пылевыделения при ведении очистных работ должно применяться предварительное увлажнение угля в массиве.

Допускается ведение работ по неувлажненному массиву угля в соответствии с требованиями действующего Приказа № 36/208 и результатами опытного нагнетания жидкости в угольный пласт.

3.2. Порядок применения предварительного увлажнения угля в массиве и параметры нагнетания жидкости на выбросоопасных пластах должны быть увязаны с мероприятиями по борьбе с внезапными выбросами угля и газа.

3.3. Нагнетание жидкости для увлажнения угольного пласта в очистной выработке должно осуществляться через скважины, пробуренные из подготовительных выработок вдоль линии очистного забоя, или через короткие скважины (шпуры), пробуренные из очистного забоя при отсутствии опережения подготовительной выработкой линии очистного забоя, а также на пластах, имеющих сложную гипсометрию, тектонические нарушения, рассредоточенные включения породы и другие факторы, которые исключают возможность бурения длинных скважин.

3.4. Для установления целесообразности увлажнения угля в массиве и определения параметров увлажнения проводится опытное нагнетание жидкости в угольный пласт.

3.5. Нагнетание жидкости в пласт проводят согласно технологическим схемам обеспыливания в угольных шахтах (приложение 1).

3.5.1. Бурение скважин с откаточного или вентиляционного штреков для нагнетания жидкости в угольный пласт применяется в случае большой длины очистного забоя, или при наличии тектонических нарушений в средней части забоя. При бурении скважин с одного штрека глубина их должна быть менее высоты этажа (подэтажа) или длины лавы на величину, равную глубине герметизации скважины согласно схеме 1 технологических схем обеспыливания в угольных шахтах (приложение 1). В случае бурения с обоих штреков расстояние между забоями скважин должно быть равным двойной глубине герметизации скважин согласно схеме 2 технологических схем обеспыливания в угольных шахтах (приложение 1). Скважины должны буриться по наиболее крепкой пачке пласта.

3.5.2. Герметизация скважин должна производиться на глубину не менее 10 м.

3.5.3. Герметизация скважин при нагнетании осуществляется с помощью герметизаторов (гидрозатворов) или цементным раствором. В случае герметизации скважин цементным раствором, для исключения нарушений технологии выемки угля, скважины следует бурить через породную пробку согласно схеме герметизации шпуров цементным раствором (приложение 2).

3.5.4. На газоносных пластах, в случаях, когда производятся работы по их дегазации, дегазационные скважины могут быть использованы для нагнетания жидкости в угольный массив. Увлажнение угля в массиве через дегазационные скважины должно производиться на расстоянии более 100 м от очистного забоя. Дегазационная скважина, отключенная от дегазационного газопровода для увлажнения угля в массиве, должна быть вновь подключена к газопроводу на расстоянии не менее 100 м от лавы.

3.6. В случае нагнетания жидкости через короткие шпуры (скважины), пробуренные из очистного забоя согласно схеме 3 технологических схем обеспыливания в угольных шахтах (приложение 1), шпуры (скважины) должны располагаться посередине мощности пласта. Если пласт состоит из нескольких пачек различной крепости, то шпуры (скважины) следует бурить по пачке с более крепким углем. Если кровля или почва состоят из пород, которые теряют устойчивость при увлажнении, шпуры располагают от них на расстоянии, равном 2/3 мощности пласта.

В потолкоуступных забоях на крутых пластах шпуры (скважины) должны располагаться в углах уступов и направляться вверх под углом 10-15° к линии простирания пласта.

3.6.1. Длина шпуров (скважин) в прямолинейных забоях должна быть не менее 1,8 м, а в уступных – более половины его длины. Перед выемкой угля должна оставаться полоса увлажненного угля, равная величине суточного подвигания забоя.

3.6.2. Герметизация шпуров (скважин) должна проводиться: в прямолинейных забоях – на глубину не менее 1 м, а в уступных – не менее половины его длины.

3.6.3. Расстояние между шпурами (скважинами) в прямолинейных забоях принимают равным двойной глубине герметизации шпура (скважины), а в уступных – длине уступа.

3.6.4. Для снижения продолжительности увлажнения угля в массиве в лавах большой длины нагнетание жидкости в пласт из очистной выработки следует осуществлять одновременно в верхней и нижней частях лавы.

3.7. В щитовых забоях на крутых пластах нагнетание жидкости должно осуществляться в подготовленную к выемке полосу угля согласно схеме 4 технологических схем обеспыливания в угольных шахтах (приложение 1).

Глубина герметизации и расстояние между скважинами принимают такими же, как указано в пунктах 3.6.2 и 3.6.3 настоящей Инструкции.

3.8. Нагнетание жидкости в угольный пласт при увлажнении угольного пласта проводится в режиме, исключающем гидроразрыв угольного пласта, то есть в режиме влагонасыщения.

Параметры бурения скважин (шпуров) определяют расчетным способом (приложение 3).

3.9. Нагнетания жидкости в угольный пласт должно осуществляться с помощью высоконапорных насосных установок, которые обеспечивают необходимые параметры увлажнения угля.

Угольные пласты с высокой водопроницаемостью, надработанные или подработанные допускается увлажнять от пожарно-оросительного трубопровода. Если при нагнетании жидкости в пласт от пожарно-оросительного трубопровода в течение 1-2 суток не обеспечивается темп нагнетания более 1 л/мин., необходимо переходить на нагнетание жидкости в массив угля с использованием насосной установки.

3.10. Увлажнение угольного пласта от пожарно-оросительного трубопровода производят через скважины, пробуренные из подготовительных выработок.

Нагнетание жидкости в угольный пласт от пожарно-оросительного трубопровода должно осуществляться до подхода очистного забоя к нагнетаемой скважине на расстояние, равное величине зоны опорного давления горного массива. Затем к трубопроводу подключают следующую скважину.

3.11. Темп нагнетания жидкости в угольный пласт определяется характеристикой применяемой насосной установки.

3.12. Для повышения эффективности увлажнения угля в массиве рекомендуется добавлять в воду смачиватель в количестве, определяемом технической характеристикой применяемого поверхностно-активного вещества.

3.13. Нагнетания жидкости в пласт считается законченным, если в скважину (шпур) закачено определенное количество жидкости (приложение 3).

3.14. Данные о выполненном объёме работ по увлажнению угольного пласта должны быть записаны в книге нарядов участка, производившего эти работы.

IV. Обеспыливание воздуха при выемке угля

4.1. Для снижения пылевыделения и для обеспыливания воздуха при выемке угля применяют один или несколько способов борьбы с пылью:

предварительное увлажнение угольного массива;

орошение или пылеподавление пеной в процессе отбойки и перемещения угля при работе выемочной машины;

отсасывание и улавливание пыли во время работы выемочной машины, если это предусмотрено технической документацией на машину;

пылеподавление во время передвижки механизированной крепи;

пылеподавление при выемке и погрузке угля в нишах;

орошения на погрузочном пункте лавы;

пылеподавление при проведении закладочных работ;

очистка от пыли воздуха, исходящего из очистной выработки.

4.2. Для улучшения пылевой обстановки на выемочном участке рекомендуется применять:

системы разработки, при которых исключается поступление в очистную выработку пыли из подготовительных выработок при их проведении;

выемку угля без подготовки ниш на пологих пластах;

одностороннюю работу комбайна;

безмагазинную выемку угля комбайнами на крутых пластах;

выемку угля широкими полосами по падению щитовыми агрегатами на крутых пластах;

раздельную во времени выемку угля комбайном и отбойными молотками в смешанных забоях на крутых пластах;

схемы транспортирования угля и проветривания на выемочных участках, обеспечивающие сонаправленное движение отбитого угля и воздуха в лаве и прилегающей выработке;

схемы проветривания выемочных участков и мероприятия по управлению газовыделением, обеспечивающие оптимальную по пылевому фактору скорость движения воздуха в очистной выработке 1,4-1,6 м/с, с целью снижения пылевыделения при выемке и транспортировке угля, а также разбавления взвешенной пыли в исходящей из лавы вентиляционной струе, в том числе схемы проветривания с подсвежением исходящей струи, отвод метана из выработанных пространств, дегазация угольных пластов и вмещающих пород;

применение выемочных машин, обеспечивающих при своей работе минимальную величину удельного пылевыделения (для комбайнов — не более 12 г/т, для стругов — не более 5 г/т), в том числе основанных на гидравлических или гидромеханических способах разрушения угля;

применение механизированной крепи, конструктивное исполнение которой обеспечивает минимальное образование и выделение пыли во время выполнения работ по управлению кровлей.

4.3. Для снижения интенсивности пылеобразования при работе выемочных машин необходимо обеспечивать своевременную замену затупленных или утерянных резцов.

4.4. Для борьбы с пылью при отбойке и погрузке угля в процессе его выемки, выемочные машины, комплексы и агрегаты должны быть оснащены средствами пылеподавления, установленными на них заводами-изготовителями. Средства пылеподавления должны поддерживаться в рабочем состоянии и обеспечивать нормируемые параметры работы в течение всего периода эксплуатации машин, в том числе и после их капитального ремонта.

4.5. Система пылеподавления выемочной машины (комбайна комплекса, агрегата) должна включать следующие основные элементы: оросительное устройство для орошения зоны разрушения и погрузки угля, исполнительных органов с подачей жидкости на след резания каждого резца, расположенное на самой машине (включая блоки оросителей, устройства регулировки подачи воды, контроля параметров пылеподавления и блокировки, фильтры) забойный водопровод, штрековый фильтр и оросительную насосную установку, если давление воды в пожарно-оросительном водопроводе недостаточно для обеспечения требуемых параметров орошения на выемочной машине.

4.6. Технологические схемы обеспыливания при комбайновой и струговой выемке на пологих и наклонных пластах приведены на схемах 5 и 6 технологических схем обеспыливания в угольных шахтах (приложение 1).

4.7. Для борьбы с пылью при применении механизированной крепи, она должна комплектоваться заводом-изготовителем средствами пылеподавления.

С целью снижения интенсивности пылевыделения и распространения пыли на рабочие места в очистном забое рекомендуется выбирать такие конструкции крепи, которые:

позволяют выполнять передвижку секций без потери контакта перекрытий с кровлей;

снабжены устройствами для герметизации и уплотнения межсекционных зазоров, которые предотвращают просыпание в призабойное пространство измельченной горной массы с перекрытий и ограждений;

имеют наименьшее аэродинамическое сопротивление.

Технологическая схема обеспыливания при выемке угля механизированными комплексами на пологих и наклонных пластах приведена на схеме 7 технологических схем обеспыливания в угольных шахтах (приложение 1).

4.8. Система пылеподавления механизированной крепи должна содержать в себе следующие основные элементы: водовоздушные эжекторы или оросители, расположенные на верхнем перекрытии каждой секции крепи; средства автоматического включения эжекторов или оросителей, расположенных на каждой секции крепи; забойный водопровод; оросительную насосную установку.

4.9. Технологические схемы пылеподавления методом орошения на крутых и крутонаклонных пластах при выемке угля с помощью комбайна, механизированного комплекса и щитового агрегата приведены на схемах 8, 9, 10 технологических схем обеспыливания в угольных шахтах (приложение 1).

4.10. Для борьбы с пылью при выемке угля комбайновым, щитовым и молотковым способами в случае необходимости ограничения расхода воды при обеспечении высокого уровня эффективности обеспыливания должны применяться пылеподавление пеной.

4.11. При комбайновой выемке пылеподавление пеной должно применяться на пластах мощностью до 0,9 м и при скорости воздуха в призабойной части очистной выработки при восходящем проветривании не более 2 м/с (при нисходящем проветривании скорость воздуха должна соответствовать требованиям действующего Приказа № 36/208). На крутых и крутонаклонных пластах пеногенераторы следует устанавливать в верхней части лавы (под вентиляционным штреком), а на пологих и наклонных пластах — на комбайне.

4.12. В очистных забоях со щитовыми агрегатами при восходящей схеме проветривания пылеподавление пеной следует применять при скорости воздуха при восходящем проветривании менее 3,5 м/с. В соответствующих забоях пеногенераторы должны устанавливаться вдоль конвейероструга, а в зоне выгрузки угля в углеспускной печи должно предусматриваться орошение.

4.13. В потолкоуступных забоях с молотковой выемкой угля пеногенераторы должны устанавливаться только в 4-5 верхних уступах лавы по одному в каждом уступе.

4.14. Технологические схемы пылеподавления пеной при комбайновой, щитовом и молотковом способах выемки угля на пологих и крутых пластах приведены на схемах 11, 12, 13, 14 и 15 технологических схем обеспыливания в угольных шахтах (приложение 1).

4.15. Для борьбы с пылью при подготовке ниш должны применяться средства пылеподавления, как в процессе выемки угля, так и при погрузке горной массы.

4.16. При буровзрывном способе выемки угля в нише должно осуществляться (вместе с предварительным увлажнением угля в массиве): бурение шпуров с промывкой или, когда его осуществление затруднено, орошение устья шпура водой или водовоздушной смесью; орошение или связывание отложившейся пыли на поверхности выработки на расстоянии не менее 20 м от взрываемых зарядов и не более чем за 20-30 минут до взрывания шпуров, увлажнение отбитой горной массы перед ее погрузкой.

4.17. При молотковом способе выемки ниш следует предусматривать увлажнение отбитой горной массы перед ее погрузкой.

4.18. На передвижных погрузочных пунктах лав должно применяться орошение загружаемой горной массы с помощью конусных или зонтичных форсунок. Форсунки следует устанавливать таким образом, чтобы распыленная вода полностью перекрывала очаг пылевыделения.

Если скорость воздуха в зоне работы погрузочного пункта превышает 2 м/с, необходимо применять укрытия или ограждения этой зоны от вентиляционной струи.

4.19. При пневматической закладке необходимо обеспечить:

увлажнение закладочного материала;

герметичность закладочных трубопроводов;

периодическую обмывку поверхности выработки в местах оседания пыли;

скорость воздуха в зоне закладки не более 2 м/с.

4.20. Для снижения пылеобразования при проведении закладки бутовых полос в лавах крутых пластов должно производиться увлажнение породной массы водой или раствором смачивателя перед погрузкой ее в вагонетки.

4.21. Параметры пылеподавления при основных производственных процессах в очистных выработках приведены в таблице (приложение 4).

4.22. Подача воды в оросительные устройства горных машин должна проводиться водоводами, которыми укомплектованы горные машины, или водоводами, которые изготовлены на шахте из напорных рукавов с рабочим давлением не менее 3,0 МПа и соединительной арматуры заводского изготовления.

4.23. Подача воды в оросительные устройства выемочных машин и механизированных крепей должна осуществляться по отдельным забойным водоводам с независимым включением оросительных насосных установок.

4.24. Включение оросительного насоса и управляемых вентилей должно быть сблокировано с включением выемочной машины. Оросительный насос системы пылеподавления механизированной крепи должен иметь независимое включение.

4.25. При выемке угля в нишах рекомендуется подавать воду для пылеподавления по отдельному гибкому водоводу и добавлять к воде смачиватель.

4.26. При подготовке выемочной машины к эксплуатации, а также после выполнения ремонтных работ, во время которых проводилось разъединение отдельных узлов оросительного устройства, должна быть проверена герметичность соединений трубопроводов разводки воды, а перед установкой оросителей все каналы для подачи воды в оросительном устройстве должны быть тщательно промыты водой или продуты сжатым воздухом.

4.27. Запрещается работать без комбайнового и штрекового фильтров, регулировать производительность центробежных оросительных насосов путем сброса части воды со стороны высокого давления.

V. Обеспыливание воздуха при проведении горных выработок

5.1. Для снижения запыленности воздуха при проведении выработок необходимо:

применять управления забойными машинами из пунктов, расположенных на свежей струе или вне зоны основного пылевого потока;

предусматривать минимальное количество пунктов перегрузки отбитой горной массы;

обеспечивать проветривание с оптимальной по пылевому фактору скоростью воздуха 0,4-0,6 м/с, если не требуется большая скорость по газовому или тепловому факторам.

При всех производственных процессах, при которых образуется и выделяется пыль, должно применяться пылеподавление согласно таблице (приложение 5).

5.2. При проведении выработок комбайнами следует применять один или несколько способов обеспыливания:

орошение водой или водовоздушной смесью зон работы режущего и погрузочного органов, орошение исполнительного органа с подачей жидкости на след резания каждого резца, а также мест перегрузки отбитой горной массы на шахтные транспортные средства;

пылеулавливание с помощью встроенных в конструкцию комбайна или автономных пылеулавливающих установок.

5.3. На проходческих комбайнах должны применяться средства орошения, которыми они комплектуются на заводе-изготовителе.

Средства орошения включают в себя оросительное устройство на проходческие комбайны, оросительную насосную установку со штрековым фильтром, водопровод.

5.4. При применении автономных пылеулавливающих установок проветривание тупиковой подготовительной выработки должно быть нагнетательно-всасывающим или всасывающим. При разработке технологических схем проветривания следует соблюдать требования соответствующих нормативных правовых актов.

5.5. При проведении выработок буровзрывным способом следует применять меры обеспыливания при буровых, взрывных работах и при погрузке отбитой горной массы.

5.6. Бурение шпуров (скважин) должно осуществляться с промывкой. В случаях, когда осуществление промывки при бурении шпуров (скважин) затруднено, следует использовать орошение устья шпура (скважины) водой, а при наличии сжатого воздуха — водовоздушной смесью. При орошении водовоздушной смесью расход воды должен уменьшаться вдвое по сравнению с орошением водой.

5.7. Обмывка водой или водным раствором смачивателя забоя и выработки на расстоянии не менее 20 м от взрываемых зарядов должна производиться не ранее чем за 20-30 минут до подрыва. В выработках шахт, опасных по газу и пыли, мероприятия по борьбе с пылью при взрывных работах должны применяться с учетом требований соответствующих нормативных правовых актов.

5.8. При проведении погрузочных работ следует применять увлажнение отбитой горной массы с помощью оросительного устройства, которым укомплектована погрузочная машина, или путем ручного полива из гибкого рукава.

5.9. В вертикальных стволах, проводимых буровзрывным способом, с притоком воды более 5 м3/час обмывка забоя перед взрывными работами и орошение при погрузке породы проводить не обязательно.

5.10. Технологические схемы обеспыливания при проведении горных выработок приведены на схемах 16, 17, 18, 19 и 20 технологических схем обеспыливания в угольных шахтах (приложение 1).

VI. Обеспыливание воздуха при транспортировке угля и горной массы

6.1. На погрузочных пунктах, а также в пунктах погрузки и перегрузки на ленточных конвейерах должно применяться орошение погружаемой горной массы.

Оросители необходимо устанавливать таким образом, чтобы распыляемая вода полностью перекрывала очаг пылевыделения. Удельный расход воды на орошение должен быть не менее 5 л/т, а давление воды — не менее 0,5 МПа.

6.2. В пунктах погрузки и перегрузки на ленточных конвейерах следует предусматривать:

ограждение бортов конвейера длиной не менее 5 м;

укрытия или ограждения для предотвращения выдувания пыли при скорости воздуха более 2 м/с;

устройства для очистки от пыли и штыба холостой ветви конвейера.

6.3. В главных транспортных выработках, оборудованных ленточными конвейерами, рекомендуется предусматривать:

проветривание с оптимальной по пылевому фактору скоростью воздуха не более 0,7-1,3 м/с;

укрытие грузовой ветви конвейера в выработках со скоростью воздуха более 3 м/с.

6.4. При применении орошения на ленточных конвейерах рекомендуется предусматривать автоматическое включение подачи воды.

6.5. При разгрузке вагонов опрокидывателями, обеспыливание воздуха должно осуществляться путем полного или частичного укрытия опрокидывателя и орошение под укрытием согласно схеме б) схем обеспыливания круговых опрокидывателей (приложение 6), или отсасыванием запыленного воздуха.

Отсасывание запыленного воздуха осуществляют:

с использованием аспирационной установки согласно схеме а) схем обеспыливания круговых опрокидывателей (приложение 6);

с использованием общешахтной депрессии согласно схеме в) схем обеспыливания круговых опрокидывателей (приложение 6);

при расположении опрокидывателей вблизи скиповых стволов — за счет разрежения, создаваемого в стволе согласно схеме отсоса запыленного воздуха (приложение 7).

6.6. При орошении под укрытием опрокидывателей давление воды на оросители должно быть не менее 0,5 МПа, расход воды 5 л/т. Включение оросителей должно выполняться автоматически при разгрузке вагонеток.

6.7. При отводе запыленного воздуха из укрытий опрокидывателей, погрузочных устройств с использованием общешахтной депрессии в выработке с исходящей запыленной вентиляционной струей необходимо устанавливать водяные завесы. Давление воды на форсунках водяной завесы должно быть не менее 0,5 МПа, удельный расход воды 0,1 — 0,2 литров на 1 м3 очищаемого воздуха согласно схеме очистки воздуха при работе опрокидывателя (приложение 8).

VII. Обеспыливание вентиляционных потоков

7.1. Для обеспыливания воздушных потоков, проходящих по горным выработкам, должны применяться водяные или водовоздушные (туманообразующие) завесы согласно схеме очистки от пыли вентиляционных струй (приложение 9) или водовоздушные эжекторы или средства улавливания и очистки от пыли воздушных потоков (пылеулавливающие установки) или лабиринтно-тканевые завесы согласно схеме очистки от пыли вентиляционной струи в подготовительных выработках (приложение 10).

7.2. При применении водяных или туманообразующих завес для непрерывного связывания пыли при пылевзрывозащите другие виды завес могут не применяться.

В выработках, где имеет место пучение боковых пород, следует применять завесы с уменьшенным расходом жидкости (туманообразующие завесы, завесы с водовоздушными эжекторами) или проводить связывание отложившейся пыли смачивающе-связывающими смесями, применять средства улавливания и очистки от пыли воздушных потоков.

7.3. Расход жидкости для водяной завесы должен приниматься не менее 0,1 л на 1 м3 проходящего воздуха при давлении не менее 0,5 МПа, для туманообразующей завесы – не менее 0,05 л на 1 м3. Для водовоздушных эжекторов и туманообразующих завес давление воды принимают в соответствии с технической характеристикой эжектора или туманообразователя.

7.4. Завесы для обеспыливания воздушного потока устанавливают на расстоянии не более 20 м от окна лавы по направлению движения воздуха.

7.5. Оросители водяной или водовоздушной завесы устанавливают таким образом, чтобы сечение выработки было полностью перекрыто факелами распыленной жидкости. На каждые 500 м3/мин. проходящего воздуха устанавливают по одной завесе. При необходимости установки нескольких завес расстояние между ними принимается равным 3-5 м.

7.6. Завесы должны действовать в течение всего времени выемки угля или другого технологического процесса, сопровождающегося пылевыделением.

7.7. Для очистки от пыли вентиляционных потоков из очистных выработок крутых пластов применяют водяные или водовоздушные завесы или пылеулавливающие установки.

Производительность пылеулавливающих установок должна обеспечивать кратность отсасывания: не менее 0,8 — для лав с восходящим проветриванием и не менее 1,5 — для лав с нисходящим проветриванием. Расчет кратности отсасывания должен производиться в отношении количества воздуха, проходящего через лаву при отсутствии процессов отбойки и движения угольных потоков.

VIII. Водоснабжение горных выработок

8.1. Для пылеподавления должна применяться вода, которая по бактериологическим, токсикологическим и другим показателям соответствует требованиям действующего законодательства.

8.2. В местах подключения потребителей воды к штрековому пожарно-оросительному трубопроводу должны быть установлены фильтры для очистки воды от механических примесей, размер которых превышает 0,5 мм. Фильтры должны устанавливаться независимо от качества поступающей воды. При наличии на участке оросительной насосной установки, в комплект которой входит фильтр, установка дополнительного фильтра не требуется.

8.3. Участковый пожарно-оросительный трубопровод должен быть рассчитан на пропуск такого количества воды, которое обеспечит заданный режим работы средств пылеподавления на участке (приложение 11).

8.4. Необходимое давление воды в месте присоединения забойного трубопровода к насосной установке или пожарно-оросительному трубопроводу рассчитывают по формуле (приложение 12).

В случаях, когда в местах подвода воды к потребителям не может быть обеспечено необходимое давление за счет геодезического перепада высот, должны применяться насосные установки.

8.5. Для очистных забоев следует проводить проверку водопровода из напорных рукавов на возможность подачи к оросительной системе комбайна необходимого объема жидкости. В случае подачи воды из нижнего штрека проверку проводят по графикам (приложение 13—15).

В случае подачи воды из верхнего штрека при определении пропускной способности следует увеличивать давление в водопроводе на величину геодезического перепада высот.

Графики построены с учетом потери давления в разводке и арматуре, установленной на комбайне, при давлении воды в оросителе 1,5 МПа.

ІХ. Организация работ по борьбе с пылью и контроль качества применяемых мероприятий

9.1. Организацию работ по борьбе с пылью на шахте возлагается на технического руководителя предприятия.

9.2. Выполнение мероприятий по борьбе с пылью проводится силами участков в закрепленных за ними выработках. Отдельные виды работ для различных участков могут выполняться участком профилактических работ по технике безопасности

9.3. Должностные лица производственных участков и участка вентиляции и техники безопасности (далее – ВТБ), на которых возложено выполнение этой работы, определяют потребность и составляют заявку на приобретение оборудования, запасных частей, контрольно-измерительных приборов и материалов для борьбы с пылью.

9.4. Обеспечение технического обслуживания и работы оборудования для борьбы с пылью в соответствии с технической документацией по его эксплуатации, ремонт указанного оборудования, а также организацию работ по водоснабжению с целью пылеподавления выполняют должностные лица, на которых возложено выполнение этих работ.

9.5. Должностные лица при выявлении нарушений мероприятий по борьбе с пылью должны принимать меры по их устранению в соответствии с требованиями действующего Приказа № 36/208.

9.6. Общий контроль над выполнением противопылевых мероприятий и состоянием средств борьбы с пылью на шахте возлагается на участок вентиляции и техники безопасности.

9.7. Контроль качества мероприятий по борьбе с пылью содержит:

контроль над состоянием оборудования для пылеподавления (оперативный и периодический);

контроль концентрации пыли в воздухе в соответствии с требованиями действующего законодательства.

9.8. Оперативный (ежесменный) контроль осуществляют должностные лица участков, в ведении которых находятся выработки, а также должностные лица шахты и участка ВТБ при посещении выработок.

9.9. Периодический контроль проводят не реже одного раза в месяц должностное лицо участка ВТБ вместе с должностным лицом производственного участка.

Результаты контроля оформляются актом и утверждаются техническим руководителем шахты.

9.10. При оперативном контроле проверяют соответствие комплекса противопылевых мероприятий требованиям паспорта участка, состояние оборудования и средств по борьбе с пылью, исправность его работы, состояние пожарно-оросительных трубопроводов и забойных водоводов.

При контроле средств пылеподавления проверяют:

наличие и исправность систем орошения на выемочных, проходческих и погрузочных машинах, погрузочных пунктах, в пунктах погрузки и перегрузки горной массы ленточными конвейерами;

наличие и исправность обеспыливающих завес;

наличие и исправность блокировки, препятствующих пуску горной машины при нарушении необходимых параметров работы средств обеспыливания воздуха;

наличие орошения или промывки при бурении шпуров и скважин.

Исправность оросительной системы оценивается по отсутствию видимых механических повреждений и утечек воды в арматуре.

Работа водяной или водовоздушной завесы контролируется визуально по наличию облака диспергированной воды во всем сечении выработки.

В случае выявления неисправностей или неиспользования средств по борьбе с пылью, а также при нарушении технологии проведения обеспыливающих мероприятий работы в выработках должны быть остановлены и приняты меры по устранению этих недостатков.

9.12. При периодическом контроле проверяют соответствие фактических параметров применяемых способов и средств по борьбе с пылью проектным значениям с помощью контрольно-измерительных приборов. В случае выявления нарушений должны быть выданы предписывающие документы соответствующим службам по их устранению. Результаты периодического контроля состояния оборудования для пылеподавления оформляются актом.

Х. Меры безопасности во время выполнения работ по обеспыливанию воздуха

10.1. Запрещается разбирать и/или ремонтировать водопроводы и системы орошения горных машин, находящихся под давлением.

10.2. Запрещается эксплуатировать водопровод при нарушении его герметичности.

10.3. При подходе линии очистного забоя на расстояние 5 м до подключенной к пожарно-оросительному трубопроводу или насосу скважины, последняя отключается, а к трубопроводу или насосу подключается новая скважина.

10.4. В случае прорыва жидкости из скважины (шпура) в соседнюю скважину (шпур) или в очистную выработку нагнетания в эту скважину (шпур) прекращают.

10.5. Запрещается находиться напротив устья скважин (шпуров) при нагнетании жидкости, ее спуске и извлечении гидрозатвора.

10.6. При увлажнении крутых и крутонаклонных пластов для предотвращения прорыва воды в очистную выработку при пересечении горными работами скважины, нагнетание жидкости в пласт должно осуществляться через скважины, пробуренные с нижнего штрека. После нагнетания вода должна быть спущена из скважины.

10.7. При обнаружении неисправностей в насосной установке или водопроводной арматуре, установка должна быть немедленно отключена.

Заведующий сектором горного надзора за проветриванием и ПГР А.П. Гарбузов

- НОРМЫ И ПРАВИЛА В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ «ИНСТРУКЦИЯ ПО ЗАМЕРУ КОНЦЕНТРАЦИИ ПЫЛИ В ШАХТАХ И УЧЕТУ ПЫЛЕВЫХ НАГРУЗОК»

1.1. Настоящие Нормы и правила в области промышленной безопасности «Инструкция по замеру концентрации пыли в шахтах и учету пылевых нагрузок» (далее – Инструкция) разработаны на основании пункта 6.7.9. раздела VI Правил безопасности в угольных шахтах, утвержденных приказом Министерства угля и энергетики Донецкой Народной Республики и Государственного Комитета горного и технического надзора Донецкой Народной Республики от 18 апреля 2016 года № 36/208 (далее – Приказ № 36/208), зарегистрированным в Министерстве юстиции Донецкой Народной Республики 17 мая 2016 года под регистрационным № 1284, в части безопасного проведения работ по измерению концентрации пыли в угольных шахтах.

1.2. Настоящая Инструкция распространяется на субъекты хозяйствования независимо от форм собственности и организационно-правовой формы, осуществляющих деятельность, связанную со строительством и эксплуатацией угольных шахт, а также выполнением работ по измерению концентрации пыли в выработках угольных шахт.

1.3. Настоящая Инструкция является обязательной для работодателей и работников, которые выполняют работы по измерению концентрации пыли в угольных шахтах.

1.4. В настоящей Инструкции применяются следующие термины и определения:

автоматическая система дистанционного измерения концентрации пыли в воздухе – комплект приборов, который обеспечивает измерение концентрации пыли в месте размещения измерительного устройства и получение в реальном времени результатов измерения через линию связи в удаленном от места измерения устройстве;

аспирационный пылепробоотборник – прибор, который обеспечивает протягивание запыленного воздуха через фильтр;

зона дыхания – окружающая среда радиусом до 0,5 м от лица работника;

измерение концентрации пыли в воздухе – определение техническими средствами массы пыли в единице объема воздуха;

концентрация пыли в воздухе – масса пыли в миллиграммах в одном кубическом метре воздуха, мг/м3;

максимальная разовая концентрация пыли – концентрация пыли в воздухе, измеренная непрерывно или дискретно на протяжении тридцати минут при условии нормального хода технологического процесса;

переносной пылемер – прибор, который предназначен для измерения концентрации пыли, позволяющий получать результат непосредственно в месте измерения;

предельно допустимая концентрация пыли в воздухе – концентрация пыли, которая при нормированной продолжительности рабочего дня в течение всего трудового стажа работника не может привести к заболеванию или отклонению в состоянии здоровья, обнаруживаемых современными методами исследований, как во время трудовой деятельности, так и в последующие годы жизни;

специализированная организация по измерению концентрации пыли – организация или лаборатория, аттестованная на право проведения измерения концентрации пыли;

среднесменная концентрация пыли – концентрация пыли в воздухе, измеренная непрерывно или дискретно на протяжении времени, равном не менее 75% всей продолжительности рабочей смены при условии нормального хода технологических процессов;

технически достижимый уровень остаточной запыленности воздуха – уровень, до которого возможно снизить запыленность воздуха при использовании всех средств по борьбе с пылью, предусмотренных требованиями нормативных документов.

1.5. В настоящей Инструкции применяются следующие обозначения и сокращения:

ВТБ – вентиляция и техника безопасности.

МРК – максимальная разовая концентрация пыли.

ПДК – предельно допустимая концентрация пыли.

ССК – среднесменная концентрация пыли.

ТДУ – технически достижимый уровень остаточной запыленности воздуха.

2.1. ТДУ для очистных и подготовительных выработок должен устанавливаться в соответствии с требованиями действующего Приказа № 36/208 и настоящей Инструкции.

2.2. Настоящая Инструкция регламентирует требования к методам и приборам, к местам, времени и периодичности измерения концентрации пыли в воздухе с целью контроля над надлежащим использованием средств борьбы с пылью, оценки условий труда по пылевому фактору.

2.3. Измерения концентрации пыли проводят одним или несколькими способами:

аспирационными пылепробоотборниками;

переносными пылемерами;

автоматическими системами дистанционного измерения.

Порядок выполнения измерений этими приборами должен осуществляться в соответствии с технической документацией на данные приборы.

Применение других средств измерения запыленности воздуха осуществляют при наличии разрешения на их применение в угольных шахтах.

2.4. Приборы, используемые для измерения концентрации пыли, должны быть поверены.

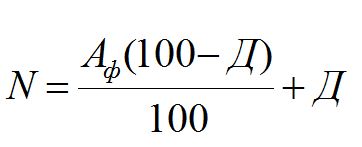

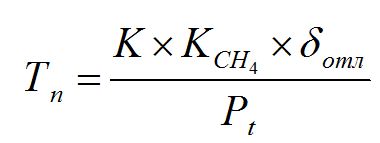

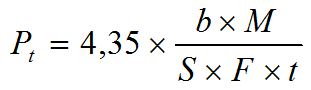

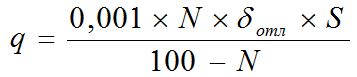

2.5. При использовании аспирационного пылепробоотборника измерения концентрации пыли проводят путем протягивания через фильтр известного объема запыленного воздуха, определением на весах массы пыли, осевшей на фильтре, и вычислением концентрации пыли (приложение 1).

При использовании переносного пылемера результат получают непосредственно в месте измерения считыванием с дисплея.

При использовании автоматической системы дистанционного измерения концентрации пыли результат получают в месте размещения измерительного датчика, при наличии на нем информационного дисплея, или в месте размещения блока накапливания, обработки и хранения информации о запыленности воздуха.

2.6. При оперативном пылевом контроле запылённости воздуха измеряют МРК.

Показатель МРК используют для оценки уровня концентрации пыли в предусмотренных местах, а также для контроля эффективности использования средств борьбы с пылью путем сравнения измеренной концентрации пыли с ранее установленным значением ТДУ.

2.7. При периодическом пылевом контроле запылённости воздуха измеряют ССК.

III. Организация проведения измерений концентрации пыли

3.1. Проведение работ по измерению концентрации пыли на шахте организует руководитель участка ВТБ.

3.2. Оперативный пылевой контроль проводят работники участка ВТБ или работники специализированной организации по измерению концентрации пыли.

3.3. Периодический пылевой контроль проводят работники Государственной военизированной горноспасательной службы Министерства по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий Донецкой Народной Республики или другой специализированной организации по измерению концентрации пыли.

3.4. Работы по измерению концентрации пыли аспирационными пылепробоотборниками выполняют лица, которые прошли обучение по специальной программе и сдали экзамен.

3.5. Работу по измерению концентрации пыли проводят по графику (приложение 2), который за 15 дней до начала следующего квартала составляет руководитель участка ВТБ, утверждает технический руководитель предприятия. График готовится в двух экземплярах, один из которых должен быть направлен в организацию, которая будет производить измерение концентрации пыли.

3.6. Проведение работ по измерению концентрации пыли оформляют актом-нарядом (приложение 3).

3.7. Результаты измерения концентрации пыли, проведенные специализированной организацией, передают предприятию в двухдневный срок в форме извещения (приложение 4).

IV. Оперативный пылевой контроль

4.1. При оперативном пылевом контроле проводят измерение МРК переносными аспирационными пылепробоотборниками, переносными пылемерами или автоматическими системами дистанционного измерения.

4.2. Измерения МРК пыли проводят при следующих пылеобразующих процессах: выемка угля и породы в очистных и подготовительных забоях; погрузка и перегрузка горной массы при ее транспортировке.

4.3. Периодичность измерения МРК — один раз в месяц. Если запыленность воздуха при выполнении отдельных производственных процессов не превышает предельно допустимых концентраций, измерения допускается производить не реже одного раза в год.

4.4. Измерения МРК пыли переносными аспирационными пылепробоотборниками или переносными пылемерами проводят на средине высоты выработки, а в выработках высотой более 2 м – на высоте 1,5 м от почвы.

Измерение МРК переносными аспирационными пылепробоотборниками или переносными пылемерами производится в следующих местах:

1) при выемке угля комбайнами на пологих и наклонных пластах – в лаве над конвейером в 10-15 м от выработки с исходящей струей воздуха, примыкающей к лаве. При измерении комбайн или струг должны быть не ближе 50 м от пункта измерения;

2) при выемке угля комбайнами, щитовыми агрегатами или отбойными молотками на крутых пластах и стругами на пологих и наклонных пластах – в выработке с исходящей струей воздуха, примыкающей к лаве, в 10-15м от линии очистного забоя;

3) при проведении выработок комбайнами и при работе породопогрузочных машин – в 25-30 м от забоя;

4) в местах погрузки и перегрузки горной массы – в 10-15 м от погрузочного или перегрузочного пункта по направлению движения воздушной струи. При измерении МРК автоматическими системами дистанционного измерения датчики контроля запыленности воздуха устанавливаются:

1) при выемке угля в лаве – в выработке с исходящей струей воздуха, примыкающей к лаве, в 10-15 м от линии очистного забоя у стенки выработки, противоположной выходу из лавы, по ходу движения вентиляционной струи;

2) при проведении выработок комбайнами и при работе породопогрузочных машин – в 25-30 м от забоя на стороне, противоположной вентиляционному трубопроводу, по ходу движения вентиляционной струи;

3) в местах погрузки и перегрузки горной массы – в 10-15 м от погрузочного или перегрузочного пункта по направлению движения воздушной струи.

4.5. Продолжительность измерения МРК пыли должна составлять не менее 30 минут при нормальном течении основного пылеобразующего процесса. При использовании аспирационных пылепробоотборников может производится непрерывный отбор одной или нескольких проб. Среднее значение концентрации пыли определяется как среднее арифметическое из отдельных определений.

4.6. Результаты измерения МРК пыли используют для установления ТДУ, а также для оценки запыленности воздуха в местах, где не требуется устанавливать ТДУ.

4.7. ТДУ устанавливают в тех случаях, когда при применении всего современного комплекса средств борьбы с пылью не может быть обеспечено снижение запылённости воздуха до ПДК.

4.8. ТДУ устанавливают для очистных и подготовительных выработок на весь срок эксплуатации при условии применения заводских систем пылеподавления или пылеулавливания с параметрами, предусмотренными нормативными документами.

4.9. Установление ТДУ проводит комиссия в составе главного инженера предприятия (председатель), технического инспектора профсоюза угольщиков и руководителя участка ВТБ предприятия. Установление ТДУ оформляют актом (приложение 5) и согласовывают со специализированным отраслевым институтом.

Для согласования ТДУ в специализированный отраслевой институт предоставляют информацию о горно-геологических и горнотехнических условиях очистных (подготовительных) выработок, результаты измерения запыленности воздуха и параметры обеспыливания при определении технически достижимых уровней остаточной запылённости воздуха (приложение 6), а также акт отдела технического контроля шахты с результатами ситового анализа угля или горной массы и пластовую пробу угля. Отбор проб угля или горной массы проводят в соответствии с ГОСТ 16094-78. Угли бурые, каменные, антрацит и горючие сланцы. Метод отбора эксплуатационных проб.

4.10. Результаты последующих плановых измерений МРК пыли в местах, для которых установлен ТДУ, сопоставляют с установленными значениями ТДУ. Если значение МРК пыли превышает установленное значение ТДУ, работа горной машины запрещается, и принимаются меры по снижению запыленности воздуха до требуемого уровня.

4.11. Результаты измерения МРК пыли в местах, для которых не устанавливают ТДУ, являются информацией, характеризующей пылевую обстановку в местах работы пылеобразующих машин и механизмов. Эти результаты сравнивают с ПДК и, если их значение больше ПДК, принимают меры относительно улучшения работы средств борьбы с пылью.

4.12. На участке ВТБ уполномоченное лицо ведет журнал учета результатов измерения МРК пыли (приложение 7). Если МРК превышает ТДУ, то работы по выемке угля или проведению горных выработок останавливаются, создается комиссия под председательством технического руководителя предприятия и разрабатываются мероприятия по снижению запыленности воздуха до требуемого уровня. Журнал хранят не менее двух лет после занесения в него результатов последних измерений.

V. Периодический пылевой контроль

5.1. При периодическом пылевом контроле проводят измерение ССК пыли на рабочих местах переносными аспирационными пылепробоотборниками.

5.2. Периодичность измерения ССК пыли должна быть не реже за одного раза в квартал в соответствии с требованиями действующего законодательства. Если ССК пыли на рабочем месте не превышает ПДК, измерения проводят один раз в год.

5.3. Измерения ССК пыли проводят на всех рабочих местах. При групповом расположении рабочих мест, в близких по запылённости воздуха условиях измерения концентрации пыли, проводят в одном из этих мест, а результат используют для всей группы рабочих мест.

5.4. При проведении измерения ССК пыли измерительный прибор должен размещаться в зоне дыхания работника на удалении не более 0,5 м от его лица. При невозможности проведения измерения в зоне дыхания работника измерения проводят на расстоянии не более 1 м от лица работника по направлению движения вентиляционной струи воздуха.

5.5. Измерения ССК пыли проводят в течение не менее 75% длительности рабочей смены при условии охвата всех производственных процессов и перерывов в работе, а также выполнение установленной нормы выработки не менее чем на 80%.

5.6. Замер ССК пыли оформляется в виде извещения (приложение 4).

VI. Меры безопасности при выполнении работ по измерению концентрации пыли в угольных шахтах

6.1. При выполнении работ по измерению концентрации пыли в угольных шахтах работники обязаны соблюдать меры безопасности в соответствии с требованиями действующего Приказа № 36/208.

6.2. При выполнении работ по измерению концентрации пыли в выработках, в которых концентрация пыли превышает ПДК, обязательно применение индивидуальных средств защиты от пыли в соответствии с требованиями действующего Приказа № 36/208.

Заведующий сектором горного надзора за проветриванием и ПГР А.П. Гарбузов

- НОРМЫ И ПРАВИЛА В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ «ИНСТРУКЦИЯ ПО БЕЗОПАСНОЙ ПОСТАНОВКЕ ШАХТНОГО ПОДВИЖНОГО СОСТАВА НА РЕЛЬСЫ»

1.1. Настоящие Нормы и правила в области промышленной безопасности «Инструкция по безопасной постановке шахтного подвижного состава на рельсы» (далее – Инструкция) разработаны на основании пункта 7.1.23. раздела VII Правил безопасности в угольных шахтах, утвержденных приказом Министерства угля и энергетики Донецкой Народной Республики и Государственного Комитета горного и технического надзора Донецкой Народной Республики от 18 апреля 2016 года № 36/208 (далее – Приказ № 36/208), зарегистрированным в Министерстве юстиции Донецкой Народной Республики 17 мая 2016 года под регистрационным № 1284, в части мер безопасности при постановке шахтного подвижного состава на рельсы в подземных выработках угольных шахт.

1.2. В настоящей Инструкции изложены общие для всех шахт способы постановки шахтного подвижного состава на рельсы и меры безопасности. На каждой шахте должны быть разработаны организационно-технические мероприятия по безопасной постановке шахтного подвижного состава с учетом конкретных технологических схем откатки и имеющихся на шахтах средств, предназначенных для постановки на рельсы подвижного состава.

В случае схода с рельсов транспортных средств, эксплуатируемых на поверхностном комплексе шахт, кроме рекомендуемых в настоящей Инструкции средств, предназначенных для постановки на рельсы подвижного состава, могут применяться передвижные или стационарные подъемные механизмы, грузоподъемность которых соответствует массе поднимаемых транспортных средств. Для снижения числа аварийных ситуаций (схода подвижного состава с рельсового пути), необходимо постоянно поддерживать состояние горных выработок и рельсового пути в соответствии с требованиями действующего Приказа № 36/208.

1.3. Настоящая Инструкция предназначена для работников предприятий угольной промышленности, осуществляющих деятельность на угольных шахтах, независимо от форм собственности и организационно-правовых форм деятельности.

2.1. Сход подвижного состава с рельсов является аварией, которая должна устраняться под руководством лица технического надзора.

2.2. При сходе локомотива или вагонетки с рельсового пути машинист обязан остановить состав, затормозить локомотив, в выработках с завышенным уклоном рельсового пути закрепить состав башмаками, проверить наличие красного света на последней вагонетке состава и, оставив фары локомотива включенными, с ближайшего телефона сообщить диспетчеру об аварии. При сходе с рельсового пути спаренного локомотива, кроме вышеуказанных действий, машинист должен затормозить каждую секцию локомотива и разъединить сцепное устройство, соединяющее два локомотива между собой. Затем машинист производит подготовку имеющихся средств для постановки на рельсы подвижного состава.

2.3. Диспетчер, получив сообщение о характере, обстоятельствах и месте аварии, производит регистрацию ее в журнале и направляет горного мастера или другое лицо технического надзора участка шахтного транспорта на место аварии для принятия мер по ее ликвидации.

2.4. Лицо надзора, прибыв на место аварии, устанавливает причину схода подвижного состава, определяет объем и характер работ и привлекает к работам по ликвидации аварии необходимое число рабочих.

2.5. До начала работ по ликвидации аварии выработка приводится в безопасное состояние, транспортные средства при необходимости и по возможности освобождаются от груза. Участки пути, на которых производится ликвидация аварии, ограждаются переносными сигнальными знаками, запрещающими движение поездов, а в выработках с уклоном рельсовых путей более 0,005 также предохранительными средствами (барьерами, ремонтинами), предотвращающими самопроизвольное скатывание подвижного состава.

2.6. Эксплуатация средств, применяемых при постановке подвижного состава на рельсы, должна осуществляться в соответствии с требованиями инструкций по уходу и эксплуатации этих средств.

2.7. Применение в угольных шахтах средств, используемых при постановке подвижного состава на рельсы, должно осуществляться при наличии соответствующего разрешения.

2.8. Приступая к постановке на рельсы подвижного состава, необходимо убедится в том, что сошедшие с рельсов вагонетки или локомотивы находятся в положении устойчивого равновесия.

2.9. При обнаружении на подвижном составе разрушенных узлов или деталей, затрудняющих его установку на рельсы и последующую транспортировку (разрушение сцепок, поломка или деформация осей), необходимо произвести замену этих узлов и деталей.

2.10. Поднятый на рельсы подвижной состав тщательно осматривается и при обнаружении неисправностей отправляется в ремонт.

2.11. После окончания работ по постановке подвижного состава на рельсы необходимо устранить неисправности рельсового пути, в случае необходимости произвести ремонт выработки, снять ограждающие знаки и сообщить диспетчеру о возможности открытия движения транспорта.

III. Постановка на рельсы локомотивов

Глава 3.1. Горизонтальные выработки

3.1.1. Постановка локомотива с помощью самоставов должна производиться в следующем порядке:

1) самостав накладывается на рельс, заводится под буфер локомотива и закрепляется с помощью замка на рельсе согласно схеме постановки состава (самостава) на рельсы и его закрепления (приложение 1);

2) идентичным способом устанавливается и закрепляется самостав на другом рельсе;

3) к сошедшему с рельсов локомотиву прицепляется резервный локомотив и по команде руководителя работ сошедший локомотив накатывается по самоставам на рельсы согласно схеме накатывания локомотива на рельсы (приложение 2).

3.1.2. Постановка локомотива с помощью домкрата должна производиться в следующем порядке:

1) перед постановкой локомотива на рельсовый путь его необходимо затормозить механическим тормозом, контроллер локомотива должен быть отключен;

2) домкрат должен устанавливаться под середину буфера, локомотив подниматься на необходимую высоту и между рамой и рельсами должна укладываться шпала или стойка. Домкрат должен освобождаться и устанавливаться на распор между крепью выработки и рамой локомотива. Локомотив с помощью домкрата должен подвигаться в сторону на такое расстояние, чтобы колеса расположились над головками рельсов. По окончании этой операции домкрат снова устанавливается под буфер локомотива, с его помощью освобождается шпала или стойка и после их удаления производится посадка колес локомотива на рельсы;

3) при постановке локомотива, сошедшего с рельсов всеми колесами, он поднимается домкратом вначале с одной стороны, а затем с другой. Шпала или стойка должна укладываться между рамой локомотива и рельсами с обеих сторон.

3.1.3. При сходе с рельсового пути спаренного локомотива работы по его постановке производятся способом, указанным в подпункте 1), 2) и 3) настоящего пункта. Перед началом работ необходимо разъединить сцепное устройство, соединяющее два локомотива между собой. Затем, при помощи лебедки или резервного локомотива, необходимо оттянуть одну секцию локомотива от другой на расстояние, обеспечивающее удобство работ и возможность выполнения маневров. После этого, затормозив каждую секцию локомотива, приступить к работам по его постановке на рельсы.

Постановка локомотива с помощью домкрата производится без использования тягового усилия локомотива или лебедки.

Грузоподъемность домкрата должна соответствовать массе локомотива.

Глава 3.2. Наклонные выработки

3.2.1. Постановка локомотива на рельсы с помощью самоставов производится в следующем порядке:

1) во избежание самопроизвольного скатывания локомотива во время его постановки на рельсы, канат подъемной машины должен быть в натянутом состоянии;

2) под колеса, сошедшего с рельсов локомотива со стороны подъемной машины, устанавливаются самоставы;

3) по команде руководителя работ машинисту подъемной машины (при помощи ремонтной сигнализации, либо другой) локомотив на малой скорости накатывается по самоставам на рельсы.

3.2.2. Постановка локомотива на рельсы с помощью домкрата производится в следующем порядке:

1) перед постановкой локомотива на рельсовый путь его необходимо затормозить механическим тормозом, контроллер локомотива должен быть отключен;

2) во избежание самопроизвольного скатывания локомотива во время его постановки на рельсы, канат подъемной машины (лебедки) должен быть в натянутом состоянии;

3) домкрат устанавливается под середину буфера, локомотив поднимается на необходимую высоту и между рамой и рельсами укладывается шпала или стойка. Домкрат освобождается и устанавливается на распор между крепью выработки и рамой локомотива. Локомотив с помощью домкрата подвигается в сторону на такое расстояние, чтобы колеса расположились над головками рельсов. По окончании этой операции домкрат снова устанавливается под буфер локомотива, с его помощью освобождается шпала или стойка и после их удаления производится посадка колес локомотива на рельсы;

4) при постановке локомотива, сошедшего с рельсов всеми колесами, он описанным способом в пунктах 1), 2), 3), поднимается домкратом вначале с одной стороны, а затем с другой. При этом шпала или стойка должна укладываться между рамой локомотива и рельсами с обеих сторон.

Для исключения случаев схода с рельс спаренных локомотивов при транспортировке по наклонной выработке рекомендуется производить их спуск – подъем отдельно по одной секции.

IV. Постановка на рельсы вагонеток

Глава 4.1. Горизонтальные выработки

4.1.1. Постановка вагонеток на рельсы с помощью самоставов производится в следующем порядке:

1) под колеса сошедшей с рельсов вагонетки со стороны локомотива устанавливаются самоставы;

2) сошедшая с рельсов вагонетка с помощью буксировочного троса или цепи прицепляется к локомотиву;

3) по команде руководителя работ вагон без рывков на малой скорости накатывается по самоставам на рельсы.

Постановка на рельсы нескольких вагонеток производится поочередно по одной вагонетке.

4.1.2. Постановка вагонеток на рельсы с помощью домкрата производится в следующем порядке согласно схеме постановки вагонеток на рельсы в горизонтальных выработках (приложение 3):

1) сошедшая с рельсов вагонетка отцепляется от состава с обеих сторон или от локомотива, если транспортируется одиночная вагонетка;

2) стоящие на рельсах вагонетки откатываются от аварийной на расстояние не менее 4 м и закрепляются с помощью башмаков или барьеров, а под находящиеся на рельсах колеса аварийной вагонетки подкладываются башмаки;

3) под середину буфера вагонетки устанавливается домкрат, которым поднимают ее до необходимой высоты;

4) между буфером и рельсами подкладывается шпала либо распил, а домкрат освобождается.

При помощи домкрата или рычага вагонетка подвигается в сторону пути с таким расчетом, чтобы колеса расположились над головками рельсов.

Освобождение шпалы из-под буфера и опускание вагонетки производится с помощью домкрата.

Постановка вагонетки, всеми колесами, при помощи домкрата производится аналогичным способом, сначала с одной стороны, а затем после закрепления колес на рельсах — с другой стороны.

4.1.3. Постановка вагонеток на рельсы с помощью тали производиться в следующем порядке согласно схеме постановки вагонеток на рельсы в горизонтальных выработках (приложение 3):

1) таль навешивается на верхняк рамы крепления выработки (при необходимости верхняк укрепляется дополнительной стойкой), на расстоянии не менее 1,5 м от края вагонетки, а подъемный крюк тали цепляется за сцепку или вырез в кузове вагонетки;

2) производятся подъем и постановка одной стороны вагонетки, а затем второй стороны.

Постановка на рельсы вагонетки, упавшей набок, производится в таком же порядке после подъема талью вагонетки на колеса.

Глава 4.2. Наклонные выработки

4.2.1. Постановка вагонеток на рельсы с помощью самоставов производится в следующем порядке:

1) перед расцепкой вагонеток состав надежно закрепляется снизу с помощью переносного барьера или ремонтины от скатывания;

2) сошедшая с рельсов вагонетка прицепляется к подъемному канату;

3) по команде руководителя работ (при помощи ремонтной сигнализации) машинисту подъемной машины вагонетка без рывков на малой скорости накатывается по самоставам на рельсы;

4) постановка на рельсы нескольких вагонеток производится поочередно по одной вагонетке;

5) находящиеся на рельсах вагонетки, расположенные выше сошедших с рельсов, откатываются на выше расположенную приемную площадку, а затем канат или канат с панцирной вагонеткой опускается к месту аварии.

4.2.2. Постановка вагонеток на рельсы с помощью домкрата производится в следующем порядке:

1) перед расцепкой вагонетка (состав вагонеток) надежно закрепляется снизу с помощью переносного барьера или ремонтины от скатывания;

2) сошедшая с рельсов вагонетка отцепляется от состава с обеих сторон или от каната (панцирной вагонетки), если транспортируется одиночная вагонетка;

3) сошедшая с рельсов вагонетка прицепляется к подъемному канату или панцирной вагонетке с помощью длинной сцепки;

4) находящиеся на рельсах вагонетки, расположенные выше сошедших с рельсов, откатываются на выше расположенную приемную площадку, а затем канат или канат с панцирной вагонеткой опускается к месту аварии;

5) под середину буфера вагонетки устанавливается домкрат, которым поднимают ее до необходимой высоты;

6) между буфером и рельсами подкладывается шпала либо распил, а домкрат освобождается.

При помощи домкрата или рычага вагонетка подвигается в сторону пути с таким расчетом, чтобы колеса расположились над головками рельсов.

Освобождение шпалы из-под буфера и опускание вагонетки производится с помощью домкрата.

Постановка вагонетки всеми колесами, при помощи домкрата производится аналогичным способом, сначала с одной стороны, а затем после закрепления колес на рельсах — с другой стороны.

4.2.3. Постановка вагонеток на рельсы с помощью тали производиться в следующем порядке согласно схеме постановки вагонеток на рельсы с помощью тали в наклонных выработках (приложение 4):

1) перед расцепкой вагонетка (состав вагонеток) надежно закрепляется снизу с помощью переносного барьера или ремонтины от скатывания;

2) сошедшая с рельсов вагонетка отцепляется от состава с обеих сторон или от каната (панцирной вагонетки), если транспортируется одиночная вагонетка;

3) сошедшая с рельсов вагонетка прицепляется к подъемному канату или панцирной вагонетке с помощью длинной сцепки;

4) находящиеся на рельсах вагонетки, расположенные выше сошедших с рельсов, откатываются на выше расположенную приемную площадку, а затем канат или канат с панцирной вагонеткой опускается к месту аварии;

5) таль навешивается на верхняк рамы крепления выработки (при необходимости верхняк укрепляется дополнительной стойкой), на расстоянии не менее 1,5 м от края вагонетки, а подъемный крюк тали цепляется за сцепку или вырез в кузове вагонетки;

6) производятся подъем и постановка одной стороны вагонетки, а затем второй стороны.

Постановка на рельсы вагонетки, упавшей набок, производится в таком же порядке после подъема талью вагонетки на колеса.

V. Постановка на рельсы составных частей напочвенных дорог

5.1. Постановка сошедших с рельсов составных частей напочвенных дорог (буксировочной тележки, тормозной тележки, шахтных вагонеток, платформ) производится в таком же порядке и последовательности после выполнения требований, изложенных в пунктах 2.5; 4.1; 4.2 и 4.3 настоящей Инструкции.

6.1. В работах по постановке подвижного состава на рельсы должны участвовать только проинструктированные лица.

6.2. Все рабочие, за исключением рабочих, осуществляющих постановку подвижного состава на рельсы, должны быть удалены от места аварии на расстояние не менее 5 м и находиться со стороны прохода.

6.3. Для постановки на рельсы подвижного состава должны использоваться только исправные самоставы, домкраты и тали.

6.4. Работа всех видов транспортных средств в зоне производства работ по постановке подвижного состава должна быть прекращена.

6.5. При постановке с помощью домкрата, а также при выполнении подготовительных работ для постановки вагонеток на рельсы с помощью самоставов контактный провод должен быть отключен.

6.6. Подвижной состав, сошедший с рельсов в непосредственной близости от опрокидывателя, механизмов погрузочного или разгрузочного пунктов, необходимо оттянуть на расстояние, обеспечивающее удобство работ и возможность выполнения маневров.

6.7. Для поднятия подвижного состава домкрат должен устанавливаться без перекосов. При этом неровности почвы зачищаются, а на слабых породах необходимо под пяту домкрата подкладывать прочную деревянную подкладку. В процессе подъема и удержания груза необходимо следить за тем, чтобы опорные поверхности домкрата не скользили.

6.8. Операция по подъему и опусканию подвижного состава домкратом должны производиться одним и тем же лицом.

6.9. В процессе выполнения работ по постановке на рельсы подвижного состава запрещается:

1) нахождение людей со стороны малого зазора;

2) ставить на рельсы вагонетки или локомотивы с помощью толкателей;

3) нахождение людей около движущихся транспортных средств;

4) направлять подвижной состав руками, стойками или распилами;

5) протягивать на стрелочный перевод сошедший с рельсов подвижной состав с целью его постановки;

6) ставить на рельсы вагонетки с помощью маневровых лебедок;

7) ставить на рельсы вагонетки при помощи талей в выработках, оборудованных контактной откаткой;

8) подвешивать тали на элементы крепления сопряжений выработок.

6.10. Запрещается производить постановку:

1) локомотива, сошедшего с рельсов одним полускатом, своим ходом с помощью укладывания под сошедший полускат деревянных или металлических предметов;

2) транспортных средств локомотивами на упор с помощью распилов, распорок или металлических труб;

3) транспортных средств локомотивами, находящихся на параллельном пути;

4) вагонеток и платформ или их разгрузку с помощью локомотива канатом, пропущенным через обводной блочок.

6.11. Постановка на рельсы подвижного состава в наклонных выработках должна производиться при выполнении следующих мер безопасности:

1) приступая к работам по ликвидации аварии необходимо подробно информировать машиниста подъема о предстоящих работах и проверить исправность ремонтной (либо другой) сигнализации;

2) барьеры, расположенные ниже места аварии, должны быть закрыты;

3) при перемещении устанавливаемых на рельсы вагонеток с помощью лебедки с применением самоставов лица, участвующие в ликвидации аварии, должны быть удалены за барьер и оттуда осуществлять подачу сигналов и наблюдение за процессом постановки;

4) при постановке на рельсы, сошедшие с них вагонетки, должны быть прицеплены к подъемному канату.

Заведующий сектором горного энергомеханического надзора М.П. Паладич

- НОРМЫ И ПРАВИЛА В ОБЛАСТИ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ «ИНСТРУКЦИЯ ПО БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ РЕЛЬСОВЫХ НАПОЧВЕННЫХ ДОРОГ В УГОЛЬНЫХ ШАХТАХ»

1.1. Настоящие Нормы и правила в области промышленной безопасности «Инструкция по безопасной эксплуатации рельсовых напочвенных дорог в угольных шахтах» (далее – Инструкция) разработаны на основании пункта 7.1.10. раздела VII Правил безопасности в угольных шахтах, утвержденных приказом Министерства угля и энергетики Донецкой Народной Республики и Государственного Комитета горного и технического надзора Донецкой Народной Республики от 18 апреля 2016 года № 36/208 (далее – Приказ № 36/208), зарегистрированным в Министерстве юстиции Донецкой Народной Республики 17 мая 2016 года под регистрационным № 1284, в части технической эксплуатации угольных шахт.

1.2. Настоящая Инструкция распространяется на грузовые и грузолюдские рельсовые напочвенные дороги с канатным тяговым органом, предназначенные для перевозки материалов, оборудования и людей платформами, вагонетками и другими колесными средствами по горизонтальным и наклонным (до 350) подземным выработкам угольных шахт.

К грузовым напочвенным дорогам относятся дороги, обеспечивающие перевозку в грузовом составе (в специальных кабинах) сопровождающих лиц в количестве не более двух человек.

1.3. Условия безопасного применения напочвенных дорог определяются наличием и конструкцией аварийной тормозной (парашютной) системы, которая может быть сосредоточенной (расположенной на одной тормозной тележке) или рассредоточенной (расположенной на двух или нескольких тормозных тележках). Функции тормозных тележек могут выполнять буксировочные тележки и пассажирские вагонетки с парашютами.

1.4. Сроки приведения действующих дорог в соответствии с требованиями настоящей Инструкции устанавливаются производственным объединением по согласованию с Государственным Комитетом горного и технического надзора Донецкой Народной Республики.

1.5. Перед вводом в эксплуатацию каждая напочвенная дорога обкатывается и испытывается в соответствии с требованиями эксплуатационной документации.

Прием в эксплуатацию грузолюдской напочвенной дороги оформляется актом комиссии, назначенной директором шахты. В состав комиссии должны включаться (по согласованию) представители местных органов Государственного Комитета горного и технического надзора Донецкой Народной Республики и технической инспекции профессиональных союзов.

1.6. На производство грузолюдских и людских рельсовых напочвенных дорог с канатным тяговым органом оформляется разрешение Государственного Комитета горного и технического надзора Донецкой Народной Республики.

II. Оборудование горных выработок

2.1. Оборудование горных выработок напочвенными дорогами производится по паспорту, утвержденному главным инженером шахты и выполненному в соответствии с требованиями действующего Приказа № 36/208, и настоящей Инструкции (приложение 1).

2.2. Горнотехнические условия применения напочвенных дорог выбираются в соответствии с требованиями эксплуатационной документации.

2.3. Напочвенные дороги могут располагаться в отдельных выработках или в выработках с конвейерами.

В отдельных случаях по согласованию с Государственным учреждением Макеевского научно-исследовательского института по безопасности работ в горной промышленности (далее – МакНИИ) и с разрешения органов Государственного Комитета горного и технического надзора Донецкой Народной Республики допускается параллельная установка в одной выработке двух напочвенных дорог. Параллельная установка дорог с сосредоточенной парашютной системой разрешается только в выработках с уклоном 0,050.

Требования настоящего пункта не распространяется на узлы сопряжений и пересечений напочвенных дорог друг с другом или другими средствами транспорта, а также на перегрузочные пункты.

2.4. Зазоры в выработках, оборудованных напочвенными дорогами, принимаются в соответствии с требованиями действующего Приказа № 36/208, в части рельсового транспорта. Проходы для людей в конвейеризированных выработках независимо от угла наклона устраиваются между подвижным составом и крепью выработки.

Запрещается располагать тяговый канат в проходах, предназначенных для передвижения людей.